Des chercheurs de l’Onera et des universitaires mettent au point des matériaux combinant de bonnes propriétés acoustiques, mécaniques, thermiques... Ceux-ci sont imaginés et simulés sur ordinateur avant d’être fabriqués « en vrai » et testés.

Numéro 27

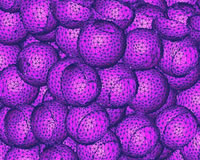

Maillage d'un empilement de sphères creuses pour simulation des propriétés mécaniques et acoustiques |

Fabriquer des matériaux pour les avions modernes est un véritable casse tête. Les exigences en matière de réduction du bruit sont de plus en plus fortes, mais de bonnes propriétés acoustiques sont généralement incompatibles avec de bonnes propriétés mécaniques. En effet, les matériaux absorbant le bruit possèdent généralement une porosité ouverte (l’ensemble des pores communique avec la surface du matériau), tandis que les matériaux ayant une bonne tenue mécanique présentent une porosité fermée (les pores sont isolés dans le matériau). Des équipes de recherche de l’Onera et du Centre national de la recherche scientifique (CNRS) se sont jointes pour imaginer de nouvelles architectures de matériaux, afin de mettre au point des substances capables de combiner des bonnes propriétés mécaniques et acoustiques. |

|

C’est le projet fédérateur aérospatial Mapo (matériaux de structures poreux et microporeux pour applications multifonctionnelles).

Reste à fabriquer de telles structures, et ce n’est pas simple. « Nous envisageons de réaliser ces structures par dépôt électrochimique (électroformage) ou par les techniques de métallurgie des poudres, en assemblant de manière contrôlée sous haute pression des poudres fines d’alliages métalliques », explique le chercheur. D’autres architectures de matériaux ont été imaginées. Par exemple des sphères creuses en alliages à base de nickel, qui sont dévéloppées en collaboration avec un industriel autrichien, Plansee.

|

|

|

L’autre but du projet Mapo est de trouver d’autres débouchés aux matériaux mis au point pour leurs qualités acoustiques et mécanique. En collaboration avec l’Institut national polytechnique de Grenoble et avec l’université de Cambridge en Grande-Bretagne, l’Onera développe ainsi un logiciel permettant, à partir d’un cahier des charges et des modèles concernant les propriétés acoustiques et mécaniques, d’optimiser le choix des matériaux pour une application donnée. Ce logiciel permet de déterminer quels matériaux pourraient être utilisés dans d’autres domaines. Un matériau acoustique développé pour un moteur d’avion peut ainsi se retrouver dans l’industrie automobile, avec de faibles modifications. Le coût de développement des matériaux en est d’autant diminué. |

![Répartition des contraintes dites de Von Mises dans un empilement régulier de sphères creuses [simulation par la méthode des éléments finis]](/sites/default/files/actualites/magazine/zoom_in_the_lab/27-simulation-contraintes-spheres.jpg) Répartition des contraintes dites de Von Mises dans un empilement régulier de sphères creuses [simulation par la méthode des éléments finis] |

|

" Nous espérons que ces travaux auront porté leurs fruits d’ici quatre à cinq ans, envisage Régis Bouchet. C’est le temps qu’il faut pour concevoir ces matériaux, les fabriquer et vérifier leurs propriétés. Ensuite, la balle est dans le camp des industriels comme Safran ou EADS, qui décident ou non d’intégrer ces nouveaux matériaux dans leurs réalisations. Notre rôle n’est pas d’exploiter ces matériaux, mais nous avons déjà déposé trois brevets. " Le projet Mapo se situe à l’interface entre le monde universitaire et les industriels. Il fournit à l’industriel la validation de concepts, les matériaux qui l’intéressent, et éventuellement le contact avec une entreprise ayant le savoir-faire pour fabrique ces produits.

Cécile Michaut, journaliste scientifique. |

|

![Structure en nid d'abeille [chaque alvéole mesure ici moins d'un centimètre de diamètre] : de tels matériaux sont déjà utilisés pour réduire certains bruits](/sites/default/files/actualites/magazine/zoom_in_the_lab/27-nid-abeille-ensemble.jpg)