Seules les céramiques sont capables de résister longtemps aux très hautes températures qui règnent à l’intérieur des turbines d’un avion. Mais le contrôle de leurs propriétés mécaniques, de leur adhérence sur le métal ou l’amélioration de leurs performances thermiques nécessitent de nombreuses recherches.

Numéro 18

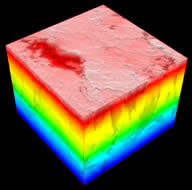

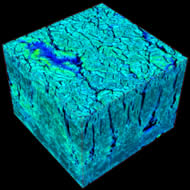

Champ de température dans un volume de barrière thermique élaborée par évaporation, reconstruit pour mener des calculs de conduction thermique. |

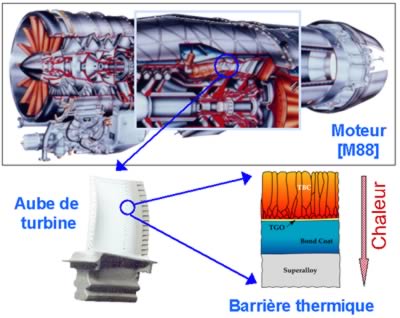

Ça chauffe dans les avions ! La température des gaz de combustion peut s’élever jusqu’à 1600°C, et même si les aubes des turbines n’atteignent pas ces températures, leurs matériaux constitutifs sont mis à rude épreuve. Or, le souci d’améliorer le rendement nécessite d’augmenter encore les températures de combustion et les alliages métalliques, mêmes les plus performants, ne peuvent plus suivre. D’où la nécessité de développer des barrières thermiques en céramique pour en revêtir les aubes des turbines. |

|

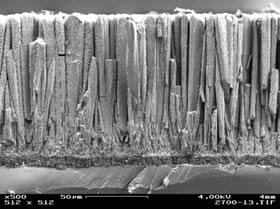

C’est pourquoi les recherches sur les céramiques se poursuivent activement. Constituées d’oxyde de zirconium et d’yttrium, ces céramiques baptisées zircones ytriées se dilatent beaucoup pour cette catégorie de matériaux, et possèdent une faible conductivité thermique. Elles sont déposées à l’aide d’un processus industriel complexe. Le superalliage métallique à base de nickel est d’abord recouvert d’une couche de liaison à base de nickel, d’aluminium, et d’un peu de platine. Cette couche joue un double rôle : elle aide à fixer la céramique sur le métal et à le protéger contre l’oxydation. L’oxygène présent dans la turbine diffuse en effet à travers la zircone et atteint l’aluminium de la couche de liaison. Celui-ci réagit alors pour former de l’alumine (oxyde d’aluminium) qui a un effet protecteur. Une fois la couche de protection déposée, c’est au tour de la céramique de revêtir le métal. Pour cela, on bombarde un lingot de zircone yttriée à l’aide d’un faisceau d’électrons. Celui-ci évapore la céramique, qui se dépose sur la pièce placée en regard. Toute cette opération a lieu à haute température afin d’obtenir une structure en colonnes, poreuse, aux propriétés d’isolation recherchées. Seule une installation est capable de produire industriellement de tels revêtements en France : il s’agit du Ceramic Coating Center situé à Châtellerault (Vienne), partenariat entre le motoriste français Snecma-Moteurs et son homologue allemand MTU.

Résultat, avec des barrières thermiques de 150 micromètres d’épaisseur, on peut maintenir des différences de températures de 150°C entre l’intérieur et l’extérieur de la couche céramique, soit une isolation d’un degré par micron. "C’est énorme, souligne Rémy Mevrel, si l’on pense que les progrès dans le domaine des superalliages se sont traduits dans le passé par des augmentations de température de l’ordre 4°C par an" . Mais il faut encore améliorer les performances des céramiques, c’est-à-dire diminuer davantage leur conductivité thermique et améliorer la durée de vie du système. "Nous menons des modélisations numériques afin de prédire la conductivité des céramiques à partir de leur composition, pour tester de nouvelles céramiques, explique-t-il. Nous tentons aussi de comprendre comment le matériau évolue : à 1200°C, on observe un "frittage" (agglomération du matériau), qui diminue la porosité de la céramique et modifie sa conductivité et ses propriétés mécaniques. La compréhension de ce comportement thermomécanique est complexe, mais cruciale pour améliorer les matériaux." D’autres thèmes de recherche ne sont pas oubliés, comme l’étude de l’érosion due aux particules présentes dans les flux gazeux, ou de nouvelles techniques moins coûteuses de dépôt de la céramique. Faisant appel à plusieurs disciplines (mécanique, physicochimie, physique du solide, etc.), ces travaux impliquent des chercheurs de l’Onera venant d’horizons très divers, et plusieurs projets sont menés dans le cadre de coopérations internationales. |

|

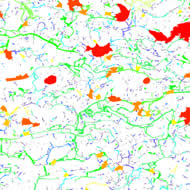

Image d’une barrière thermique élaborée par projection plasma, utilisée pour le calcul de la conductivité thermique. |

Volume de barrière thermique élaborée par évaporation. Morphologie et champ de flux thermique. |

|

Cécile Michaut, journaliste scientifique. |

|