La recherche ONERA en matière de fusion laser sélective ou fabrication additive : une réelle expertise aux deux extrémités de la chaîne de valeur, depuis la fabrication de poudres métalliques jusqu'à la caractérisation mécanique des pièces.

L’aventure de la fabrication additive a commencé en 2007, quand l’ONERA a saisi l'opportunité d'un appel à projets de la Fondation de recherche pour l’aéronautique et espace (FNRAE) pour monter en compétences sur le sujet émergent de la fabrication additive pour matériaux métalliques. L'ONERA a ainsi pu bénéficier des moyens de fabrication et de l'expérience dans ce domaine de ses partenaires académiques – l'École des Mines, l'École des Arts & Métiers ou le Laboratoire des mécanique des solides de l’École polytechnique – et industriels – Safran.

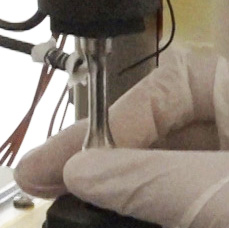

« Imprimante 3D » pour la fabrication additive métallique

au LMS de l’École polytechnique

Ce projet, baptisé Mosaique, a duré près de trois ans et a donné lieu à de nombreuses communications et publications de l’ONERA. Il a conduit au développement de nouveaux matériaux grâce à la fabrication additive. Toutefois, les industriels, bien qu'intéressés, se sont longtemps montrés prudents vis-à-vis de ces nouveaux procédés de fabrication. Les recherches se sont poursuivies, avec Airbus notamment et d'autres partenaires disposant de machines, comme la société Poly-Shape. Le mouvement s'est accéléré en 2015, année marquée par le lancement concomitant de 3 projets dans ce domaine, à l'ONERA.

L'objectif est d'optimiser les conditions opératoires (comme la vitesse de construction) en simulant

tous les phénomènes physiques (thermique, mécanique, métallurgique) qui ont lieu. Il a été observé en effet

que les matériaux avaient tendance à fissurer au cours de procédés de type fabrication additive.

On veut donc savoir comment faire pour réduire ce risque de fissuration. L'enjeu est donc de prédire par exemple

quelle est la meilleure stratégie de construction, comment va se déformer la pièce, quelle zone est la plus sensible pour fissurer.

Un intérêt pluriel

Les atouts de la fabrication additive répondent à des besoins divers chez les industriels de l'aéronautique :

- la rapidité du temps de mise en œuvre de nouvelles pièces : le passage direct du fichier informatique CAO à l'objet physique représente un gain de temps considérable, dont l'estimation varie de 20 à 70% selon les cas.

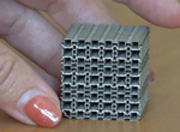

la fabrication de pièces complexes aux propriétés mécaniques, acoustiques et thermiques améliorées : il est désormais possible, par exemple, de concevoir des canaux de refroidissement en forme de colimaçon, invisibles de l'extérieur, ou d'obtenir des structures très allégées, en treillis (lattices), qui permettent de réduire les masses (voir projet Matris 3D°).

la fabrication de pièces complexes aux propriétés mécaniques, acoustiques et thermiques améliorées : il est désormais possible, par exemple, de concevoir des canaux de refroidissement en forme de colimaçon, invisibles de l'extérieur, ou d'obtenir des structures très allégées, en treillis (lattices), qui permettent de réduire les masses (voir projet Matris 3D°).- dans la construction aéronautique, la fabrication additive métallique permet déjà une réduction des stocks : si une pièce est défaillante, elle peut en effet être fabriquée à la demande à partir de son fichier CAO et montée directement à proximité de l'avion.

° Projet ONERA Matris 3D actuellement en cours. C’est également dans le cadre de ce projet que l’ONERA développe une brique technologique liée à l'optimisation topologique. Cette approche particulièrement adaptée à la fabrication additive permet de concevoir des pièces évidées, ce qui procure des gains de matière substantiels.

Un large spectre d'expertise

« Notre rôle, précise Marc Thomas, chef de projet à l’ONERA pour la fabrication additive métallique, est de répondre aux attentes de l'industrie aérospatiale en apportant une vision avant-gardiste et prospective, issue de notre environnement pluridisciplinaire. Nos activités comprennent des missions très opérationnelles, ainsi que des recherches académiques, financées notamment par l'ONERA. Nous pouvons apporter une réelle expertise aux deux extrémités de la chaîne de valeur, avec d’une part la fabrication de poudres et d’autre part la caractérisation mécanique des pièces. Mais notre objectif est de maîtriser toute la chaîne de valeur. »

La caractérisation des matériaux fait ainsi appel à des compétences en science des matériaux, en mécanique, en modélisation, avec des essais de traction, de fatigue, de fluage et de cyclage thermique, destinés à représenter les sollicitations d'usage en aéronautique.

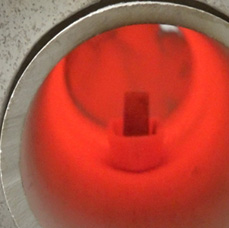

Cyclage thermique et essais mécaniques

Surtout, la fabrication additive ouvre un nouveau chapitre de la métallurgie des microstructures hors équilibre. En effet, la fusion très locale provoquée par le rayonnement laser utilisé en fabrication additive a généralement comme conséquence de très grandes vitesses de refroidissement, ce qui conduit à des matériaux de propriétés très différentes de ce que l'on obtient avec la fonderie* et le forgeage*. Certains deviennent amorphes*, d'autres présentent des grains* extrêmement fins ou encore des précipitations* nanométriques. Les propriétés de ces matériaux peuvent être très fluctuantes quand l’on soumet ces matériaux aux températures d’utilisation. Une phase de parachèvement avec des post-traitements est très souvent obligatoire.

Cette nouvelle métallurgie issue de la fabrication additive amène à poser la question de l’ajustement des compositions pour répondre au mieux aux cahiers des charges industriels. Ainsi, la tendance au développement de matériaux dédiés suscite un vif intérêt pour les poudres d’alliages métalliques que nous pouvons produire grâce à une tour d'atomisation. Les matériaux à gradient de composition représentent également une piste très prometteuse.

L’ONERA élabore des poudres d’alliages utilisables en fabrication additive

dans sa tour d’atomisation du centre de Palaiseau

Une limite technologique à la fabrication additive concerne la taille des pièces mais aussi la répétabilité et la variabilité d’une pièce à l’autre. Ainsi, l'étude des défauts est devenu un sujet de recherche très fécond : il faut les inventorier dans des défauthèques*, étudier leur nuisibilité, déterminer leurs origines et trouver des moyens d’en restreindre le nombre en intervenant sur les conditions opératoires.

Remerciements à Djamel Missoum-Benziane, Centre des Matériaux, Mines ParisTech

*Lexique (issu de Wikipedia)

Amorphe : caractérise un composé dans lequel les atomes ne respectent aucun ordre à moyenne et grande distance, ce qui le distingue des composés cristallins (exemple : le verre)

Défauthèque : néologisme signifiant bibliothèque de défauts, qui permet de définir ce qui est accepté et ce qui n'est pas accepté. On l'utilise dans les contrôles lorsque des valeurs chiffrées ne peuvent pas être employées, par exemple un catalogue de photos pour trier visuellement une répartition de couleur.

Fabrication additive métallique : technique de production de pièces métalliques à l’aide de lasers haute puissance, faisant fusionner progressivement et localement une poudre métallique dans une atmosphère contrôlée.

Fonderie : procédé de formage des métaux qui consiste à couler un métal ou un alliage liquide dans un moule pour reproduire, après refroidissement, une pièce donnée

Forgeage : ensemble des techniques permettant d'obtenir une pièce mécanique en appliquant une force importante sur une barre de métal, à froid ou à chaud, afin de la contraindre à épouser la forme voulue.

Grains : cristaux formant le matériau métallique cristallin. Un matériau constitué d’un seul grain est un monocristal

Précipitation : en métallurgie, formation d'un cristal de composition donnée au sein d'un alliage