- Accueil

- Actualités

- La métallurgie numérique

La métallurgie numérique

Modéliser les microstructures des matériaux permet de simuler leur comportement mécanique en fonctionnement et donc d’optimiser et fiabiliser la conception des pièces. Pour des moteurs d’avions plus fiables et performants.

Numéro 51

L'optimisation du superalliage du disque du moteur Snecma M88 du Rafale passe par la modélisation des microstructures (visibles en fond) |

Certains matériaux présents dans les moteurs d’avions doivent être particulièrement résistants. C’est surtout le cas pour les pièces « critiques », comme les disques ou les aubes des turbines qui sont soumises à de fortes sollicitations mécaniques à hautes températures et qui, en cas de rupture, risquent de compromettre l’intégrité du moteur, voire de l’avion. De plus, améliorer le rendement des moteurs passe par une augmentation de la température des gaz de combustion et requiert en conséquence une optimisation poussée du comportement mécanique à haute température des matériaux. |

Modéliser finement le comportement et l’endommagement de ces matériaux en lien avec leurs microstructures est donc crucial pour la conception de matériaux et de pièces de futurs moteurs plus performants et plus fiables (diminution des coûts de maintenance et amélioration de la sûreté des aéronefs).

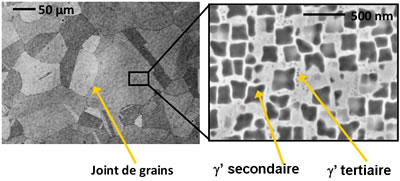

Les matériaux actuels, métalliques, utilisés pour ces pièces, sont des superalliages renforcés par la formation de particules durcissantes et présentant une microstructure complexe, constituée d’un seul « grain » (cristal formé par les atomes de l’alliage) pour les applications aubes et polycristalline (agrégats de grains) pour les disques.

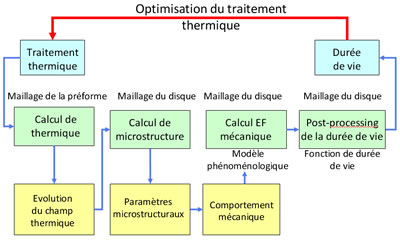

Chaîne de calculs du traitement thermique à la durée de vie du disque de turbine

Il importe d’établir les liens entre la chimie, le procédé d’élaboration, la microstructure et le comportement mécanique, notamment lorsque la pièce est soumise à des variations de température et de contrainte mécanique.

Chaîne de calculs du traitement thermique à la durée de vie du disque de turbine

La réponse mécanique de ces matériaux est intimement liée à la répartition des précipités durcissants et à la taille des grains dans le cas des disques. De plus la microstructure de ces matériaux est susceptible d’évoluer au cours du fonctionnement de la turbomachine. La prévision de durée de vie nécessite donc la modélisation de la microstructure et le développement de modèles de comportement et d’endommagement intégrant des informations sur les microstructures. « Il est important de comprendre comment la répartition, la morphologie et la taille des précipités et des grains jouent sur la résistance mécanique et conditionnent la durée de vie de la pièce en service », précise Franck Gallerneau, chef de l’unité Mécanique du Comportement et de l’Endommagement au Département Matériaux et Structures Métalliques (DMSM) à l’ONERA. « En effet, pour augmenter la durée de vie d’une pièce, ces modélisations permettront de trouver la microstructure la mieux adaptée ».

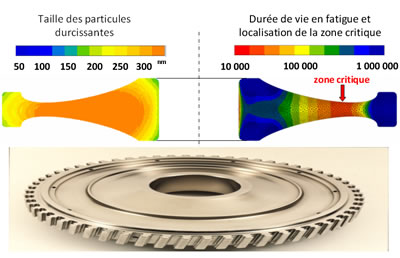

Simulation de la réponse mécanique du superalliage à une déformation cyclique répétée

Ces recherches rassemblent des scientifiques ONERA spécialistes des matériaux métalliques :des métallurgistes, qui s’attachent à étudier la microstructure des alliages métalliques, et des mécaniciens du solide, qui étudient le comportement de ces matériaux lorsqu’on les déforme. "Aujourd’hui, nous développons des modèles de mécanique intégrant certains paramètres microstructuraux qui permettent de mieux prédire la réponse du matériau à la déformation, mais beaucoup reste à faire pour établir et modéliser les liens entre microstructure et résistance à la fatigue », précise le chercheur. Les modélisations sont validées par l’observation au microscope des matériaux, afin de vérifier que la microstructure est bien celle prévue, et par des essais mécaniques sur différentes microstructures. Enfin, les essais « technologiques » sur pièces se rapprochent des conditions d’utilisation en service, notamment les échauffements et refroidissements subis par les pièces pendant un vol, afin de valider sur structure la chaîne de calcul de la durée de vie.

Calculs du gradient de microstructure et de la durée de vie d'un disque de turbine

Métallurgistes et mécaniciens du DMSM travaillent actuellement sur l’optimisation d’un superalliage de nouvelle génération qui remplacera celui utilisé aujourd’hui pour le disque de turbine du moteur M88 de Snecma qui équipe l’avion Rafale de Dassault Aviation. « Nous développons une chaîne complète de calculs de cet alliage. Nous pourrons ainsi optimiser la microstructure de chaque zone de la pièce, en jouant sur la pré-forme du disque et les traitements thermiques » souligne Franck Gallerneau.

Cécile Michaut, journaliste scientifique.