- Accueil

- Actualités

- Les céramiques surprennent encore

Les céramiques surprennent encore

Un peu délaissées aujourd’hui, les céramiques n’ont pourtant pas dit leur dernier mot : les dernières générations de céramiques « eutectiques » sont très prometteuses pour les moteurs, tandis que les composites céramiques - plus traditionnels - retrouvent une nouvelle jeunesse grâce à des procédés à bas coût.

Numéro 34

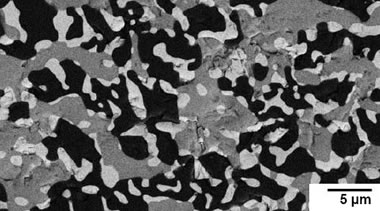

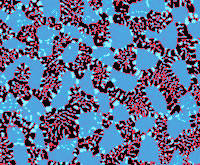

Microstructure d'un alliage ternaire (à 3 composants), étudié pour accroître la ténacité, c'est-à-dire s'opposer à la propagation des fissures pour diminuer la fragilité |

Un peu délaissées aujourd’hui, les céramiques n’ont pourtant pas dit leur dernier mot : les dernières générations de céramiques « eutectiques » sont très prometteuses pour les moteurs, tandis que les composites céramiques - plus traditionnels - retrouvent une nouvelle jeunesse grâce à des procédés à bas coût. La baisse des consommations et des émissions de polluants est aujourd'hui un impératif pour toute l'industrie aéronautique. Et les céramiques pourraient jouer un rôle dans cette course à la l'efficacité. |

||

|

Pour améliorer les rendements des moteurs d'avions et d'hélicoptères, il faut augmenter la température. Mais on se heurte rapidement aux limites des matériaux qui composent ces moteurs. La plupart des alliages métalliques ne supportent pas des températures supérieures à 1100 °C, et les céramiques sont fragiles. " Dans les années quatre-vingt, nous avions mis de grands espoirs dans les composites à matrice céramique, c'est à dire des céramiques renforcées par des fibres , rappelle Michel Parlier, chercheur au Département des matériaux et systèmes composites à l'Onera. Mais les résultats ont été inférieurs aux attentes : les caractéristiques mécaniques ne sont pas aussi bonnes que l'on souhaiterait, et le coût est trop élevé. " |

|||

|

|||

|

|||

|

Cécile Michaut, journaliste scientifique. |

|||